ファッション業界のご意見番であるコンサルタントの小島健輔氏が、日々のニュースの裏側を解説する。SPA(製造小売業)はいまやアパレルビジネスの基本になっているが、マネジメントには高度な知見が求められる。この分野に通じた小島氏がどこよりも詳しく整理し、現代に求められる姿を紹介する。

SPAなどアパレルチェーンのオリジナル商品の開発・調達方法は実に多様で、完成度と着崩し自由度、コスパとタイパの複雑な多変数連立方程式を設計するスキルとサプライマネジメントは神業にも見える。オートクチュールやデザイナーブランドからバイイングSPAや開発型SPAまで多様な商品開発・調達方法を横目で見てきた視点でわかりやすく整理し、DX(デジタルトランスフォーメーション)の本質と究極のゴールに言及したい。

アパレル商品開発・調達の多変数連立方程式

アパレルのものづくりでは「完成度」や「こだわり」が至上命題のように言われるが、完成度を極めるほどコスパもタイパも悪くなり、着る側の着回し着崩しも限定されてしまう。オートクチュールのようにコスパもタイパも無視して特定顧客の体と着こなしに特化して作り込むか、さまざまな顧客が自在に着回し着崩しできるよう、コスパやタイパのバランスもとって多少アバウトに作るか、そこからマーケティングが始まると言っても過言ではないだろう。

骨格タイプを想定しても、タイプと同じ着こなしでは新鮮さも面白さも欠くから、脂肪質のウェーブ体形にストレート寄りのグラマラスな着方を設計したり、グラマラスなストレート体形に骨格質のナチュラル体形風に抜けた着方を設計したりするのが今風だ。そのあたりはデザイナーとパターンナーのチームワークだが、OEMなどでデザインとパターンが分断されると着こなし着崩しの妙は損なわれてしまう。(骨格タイプについては「『ユニクロ:シー』に見る骨格タイプとパーソナルカラーというマーケティング視点」を参照されたい)。

完成度を追求すれば、ものづくりの体制もデザインやディティール、パターンや仕様開発から生産工程や前工程・後工程に踏み込み、素材開発や染色整理、果ては撚糸や原糸の開発まで至ることも出来るが、それだけ開発コストがかさみ、市場投入までのリードタイムも長くなって需給ギャップも大きくなり、コストにリスクが乗って売価が高くなってしまう。自ら開発組織を抱えず、タイパ・コスパを追求してODM/OEM製品仕入れでリードタイムを短縮すれば需給ギャップも小さくなり、コストもリスクも抑制して売価を下げられるが、長らく愛顧したくなるような完成度や趣きを期待するのは難しい。

かつてのデザイナーブランドはデザインもパターンも独自性が強く、デザイナーが想定した着こなしと異なる着崩しは困難だったし、低価格SPA商品はコンサバなパターンに加えて用尺や収率※1.の制約で着崩す余裕を欠く商品も少なくなかったが、今日ではどちらも顧客の間口を広げるべく着る側に歩み寄ってパターンを工夫し、着こなしやすくなっている(そうでないブランドは消えて行った)。

世界で数千億円も売り上げるグローバルNBは完成度や耐久性に加え、ライセンス生産によるローカライズもあって着こなし着崩しの自由度が高く、顧客の幅が広い。モードの文法に立脚して工業パターンからプレス仕上げまで完徹する「ザラ(ZARA)」の欧州・北アフリカ生産品は完成度が高く着崩しに限界があるが、「ライフウエア」を志向する「ユニクロ」はグローバルNB的な着こなし自在性を得て顧客を広げている。

商品開発・調達プロセスには多くのステップがあってさまざまな取り組み方があるが、SPAなどアパレルチェーンのオリジナル商品の開発・調達方法に的を絞って各段階の違いを簡略にまとめてみよう。ラグジュアリーブランドやファクトリーブランドのような自社工場生産は設備投資の償却サイクルなど経営条件が大きく異なり、事業のタイムスパンも次元が違うから、本論では除外して考えたい。

※1.マーキングと収率…デザインを縫い代も確保した工業パターンに落として縫製パーツに分解し、柄の合わせや織地の方向に違和感がないよう無駄なく使えるよう、一定幅の素材にパーツをレイアウトする工程がマーキング。その際の素材利用率を「収率」と言い熟練職人は85%を目安とするが、最新のマーキングCADはその水準を超えている

アパレルのものづくりプロセスと究極のDX

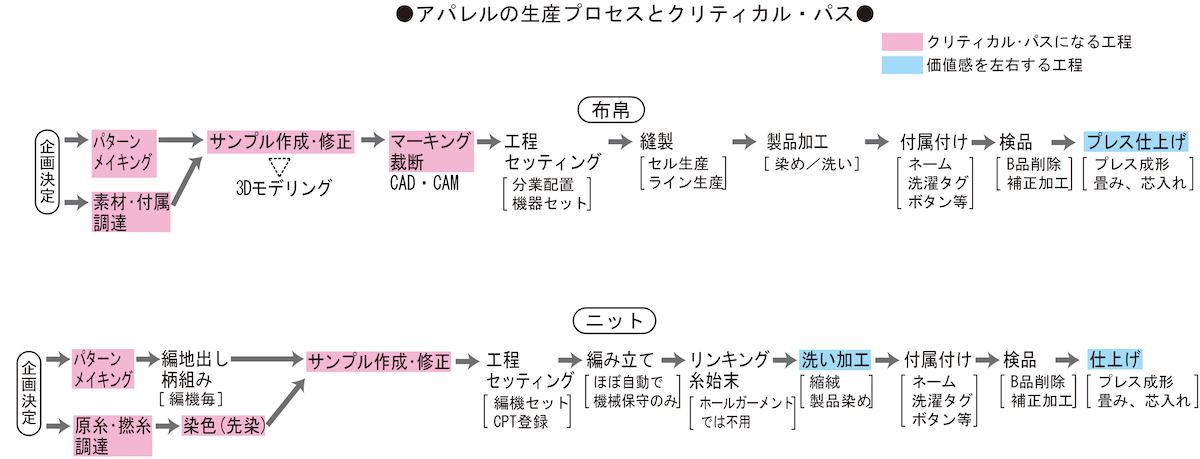

業界の方々には釈迦に説法になってしまうが、オリジナル商品の開発・調達方法を論じるにはアパレルのものづくりプロセスを簡略に定義しておく必要がある。素材開発は別として、製品化段階に限定したプロセスを図表化してみた。編み地出しや洗い工程などDXに乗り難いニットよりマーキングCAD・CAM※2.連携でDX効果が目に見える布帛アイテムに解説が偏ることをお断りしておく。

アパレル製品の生産は、縫製仕様に対応する多様な工業ミシンなど設備投資や治具の開発を要するものの個々の縫製仕様は定型化されており、ロットや難易度によって分業によるライン生産や一人が複数工程を一貫するセル生産を使い分ければ生産に要する時間の短縮は容易だが(かつては国内産地でもシーイン並みの短納期生産が行われていた)、仕様開発と素資材調達、前工程は発注側との分担やすり合わせがさまざまで定型化されておらず、遅延やトラブルの温床となっている。DXとりわけPLM※3.はその隘路を解消する決定打とされるが、必ずしも大仕掛けなシステム投資を要するわけではない。

この続きを読むには…

残り3627⽂字, 画像6枚

この記事は、有料会員限定記事です。

定期購読についてはこちらからご確認ください。

購⼊済みの⽅、有料会員(定期購読者)の⽅は、ログインしてください。

Bagikan Berita Ini

0 Response to "SPAの多様な調達方法と究極のDXサプライ【小島健輔リポート】 - WWD JAPAN.com"

Post a Comment